发表时间:2021-11-06 16:17:15 浏览量:3436

分享:

前几天发了晶圆划片文章,反响强烈,不少粉丝要求做进一步介绍,今天请专业人士为你整理了晶圆切割机发展历史沿革,供你参考,用得着的可以点赞评论分享给需要的人。切割机发展历程

原来切割机经历了这三个阶段

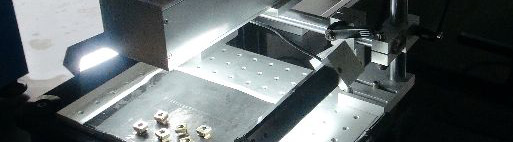

精密切割机主要用于硅片、陶瓷、玻璃、砷化镓等材料的加工,也被广泛应用于集成电路 (ic)、半导体等行业。切割机作为半导体芯片后道工序的加工设备之一,用于晶圆的划片、分割或开槽等微细加工,其切割的质量与效率直接影响到芯片的质量和生产成本。

纵观过去的半个世纪,大规模集成电路时代已向超大规模方向发展,集成度越来越高,划切槽也越来越窄,其对划片的工艺要求越发精细化。迄今为止,在芯片的封装工序中,划片工艺的发展历史大致可分为以下三个阶段。

第一阶段:金刚刀切割机

19世纪60年代是硅晶体管的发展初期,当时主要应用的划片装置是金刚石切割机,采用的是划线加工法,类似于划玻璃的原理。在晶片的切割街区划出宽2-5μm,深0.15-1.5μm的切线,再从划过线的晶片背面,用圆柱状的碎片工具边压边搓的分裂方法,将晶片分裂成单个芯片。这种方法非常依赖于人工操作,换句话说,操作人员的经验成分占比很大,加压分裂的依赖性就更大。因此,加工成品率很低。

第二阶段:砂轮切割机

六十年代中期进入集成电路时代,晶圆开始向2英寸、3英寸等大直径化发展。同时,晶圆厚度也从100微米加厚到200-300μm。就器件的划线街宽而言,晶体管发展到了60-100μm,ic为100-150μm,但是当时的砂轮刀片的厚度为150-200μm。在这种情况下,采用原来的工艺方法并不适用。

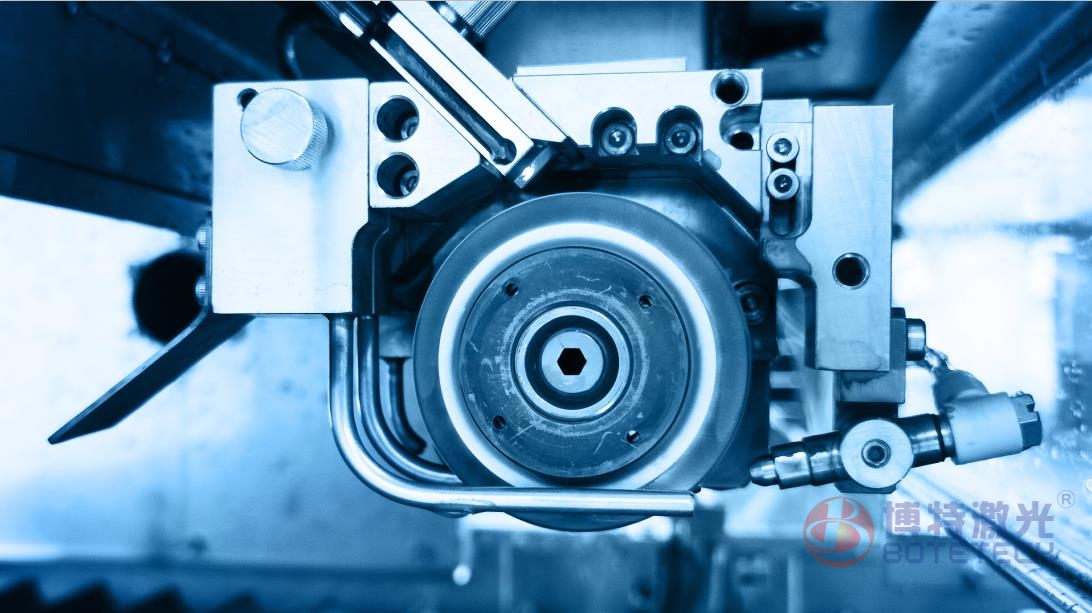

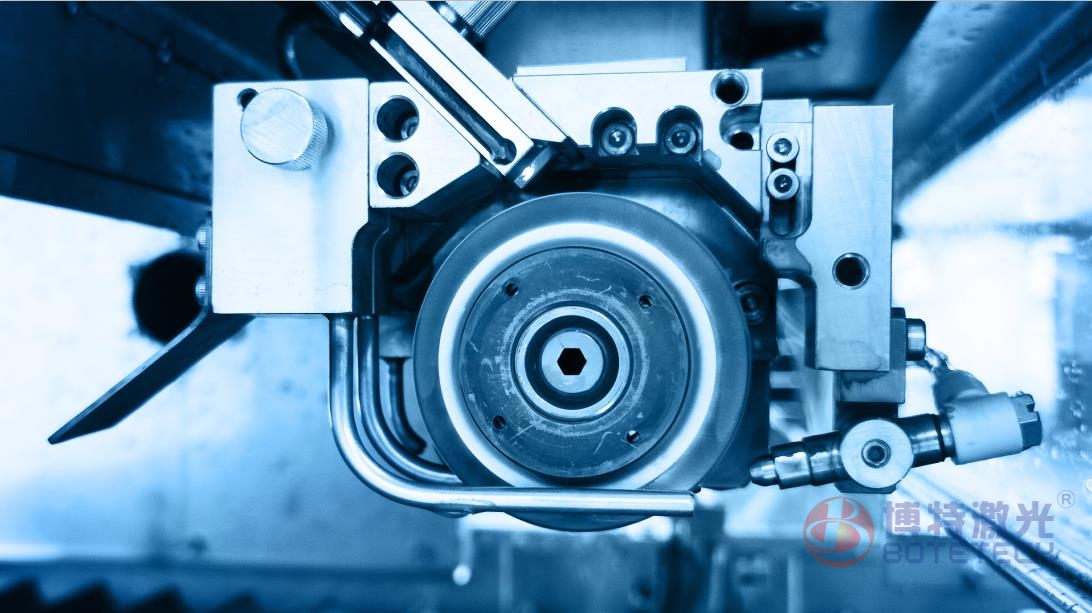

此时,日本研制出世界第一台极薄金刚石砂轮切割机,预示着切割机进入了薄金刚砂轮切割机时代。这种砂轮切割机有效避免了晶圆的裂开性和切槽崩边现象。其原理是通过电沉积法研制而成,即将金刚石粉附着在电镀的金属膜上,因沙粒与砂粒间的间隙被金属填满,增大了砂粒间的粘结力和砂轮的整体韧性,不会产生像树脂和金属粘结剂制成的砂轮上那样的气孔,达到了切割晶圆的使用目的。

激光切割机在当时也被认为是接近半导体划片工序的理想设备。其是采用激光束的光熔化硅单晶而进行切割,与金属熔断的加工工艺相似。因此,在切割晶体时烧出的硅粉会四处飞溅,气化状的硅微粒子附着在芯片表面造成污染,芯片也就不能用了。这也是激光切割机的致命缺点。

第三阶段:自动化切割机

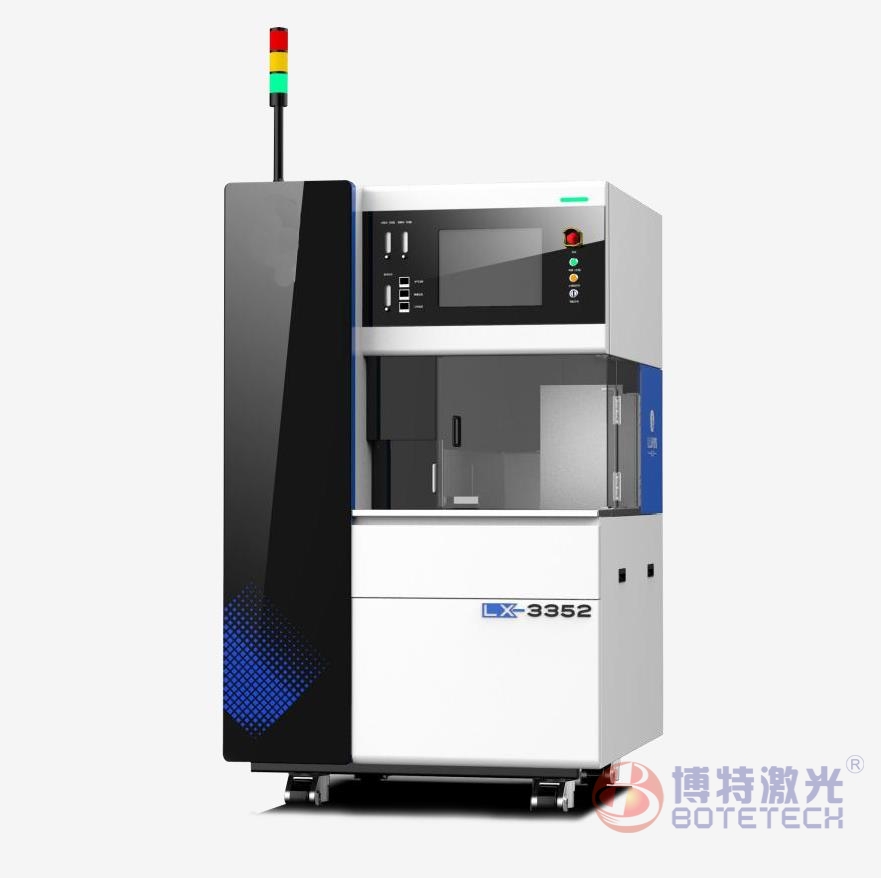

对于金刚刀切割机和砂轮切割机来说,主要目的是提高划片的成品率。但是,随着半导体的需求和产量逐渐增大,对效率的要求越来越高。此时,就有了自动化切割机的需求。自动化切割机主要分为半自动和全自动两种类型。

半自动画片机主要是指被加工物的安装及卸载作业均采用手动方式进行,只有加工工序实施自动化操作的装置。而全自动画片机可全部实现全自动化操作。

自从进入大规模集成电路时代之后,器件的设计原则开始追求微细化,即在提高元件工作速度的同时,减小芯片的面积。这时晶圆的线宽已经发展到5μm、3μm,甚至达到1μm左右。由于芯片表面图形复杂,若在划片时产生磨屑附着在刀片上,在以后的工序中,不仅会造成电气短路,封装好后,芯片工作发热也会使得硅屑向四周扩散,致使保护膜和铝线变质。因此,划片自动化需要充分考虑划片过程中所包含的各种不良因素,比如机床校准、自动画片、故障诊断、各部件功能、性能和可靠性等。

目前,国际市场上的自动化切割机已有效解决上述问题,且半自动画片机已实现切割速度为800mm/s,定位精度≤5μm ;全自动切割速度最高达1000mm/s,定位精度≤2μm。

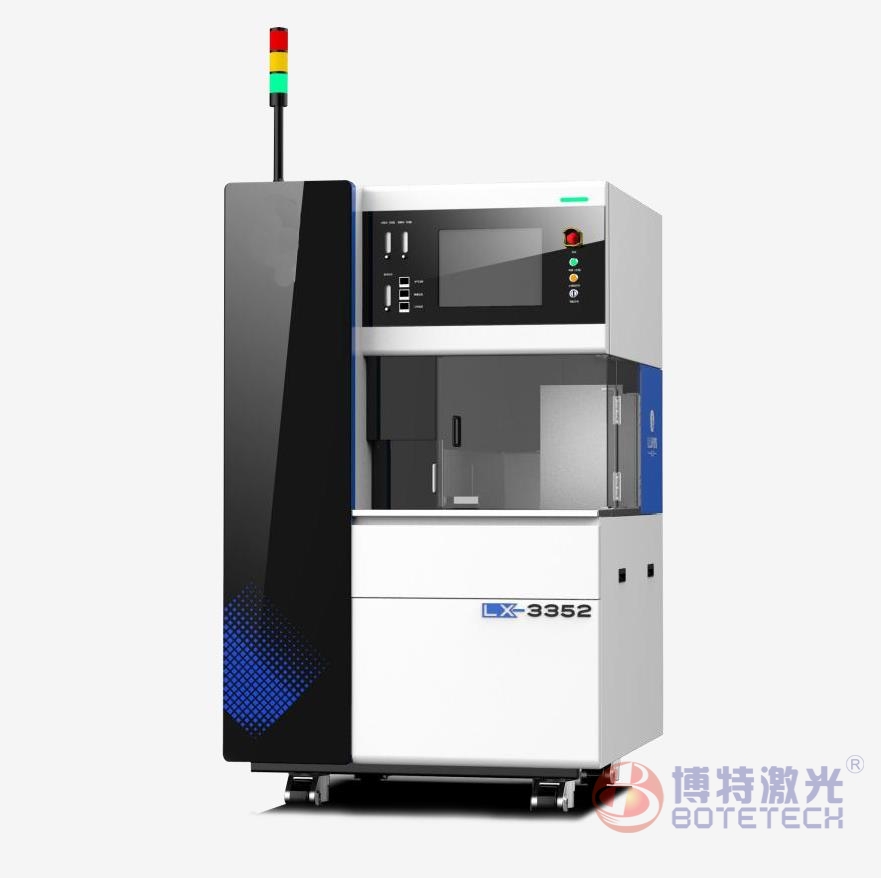

我国真正开始研制砂轮切割机是从70年代末开始的,一直到1982年研制出了第一台国产化的砂轮切割机。经过三十多年的努力与追赶,国内自主研发的金刚砂轮切割机性能已基本与国际市场持平。例如,深圳博特的单轴、5657威尼斯-9778818威尼斯,不仅切割精度均≤2μm,且实现6、8、12英寸一机兼容。

(本文由博特激光原创,转载须注明出处:5657威尼斯-9778818威尼斯,珍惜别人的劳动成果,就是在尊重自己)